气缸耗气量计算

平均耗气量是气缸在气动系统的一个工作循环周期内所消耗的空气流量。可以表示成:qca=0.0157(D^2*L+d^2*ld)N(p+0.102)。上式中,qca:气缸的平均耗气量,L/min(ANR);N:气缸的工作频率,即每分钟内气缸的往复周数,一个往复为一周,周/min;L:气缸的行程,cm;d:换向阀与气缸之间的配管的内径,cm;ld:配管的长度,cm。

气缸的耗气量可以分成最大耗气量和平均耗气量。最大耗气量是气缸以最大速度运动时所需要的空气浏览,可以表示成:qr=0.0462D^2*um(P+0.102)。

如果缸径D为5cm,最大速度为300mm/s,使用压力为0.6Mpa,则气缸的最大耗气量为qmax=242.19

今日就讲气动系统中这些相关的气动元器件选型的基础——气缸的最大耗气量。熟悉气缸的最大耗气量如何计算后,我们再来讲解其它元器件的选型。

注:非官方经验公式:最大耗气量=缸径(cm计)平方再乘以系数10(此时使用压力为0.6MPa,最大速度为300mm/s)

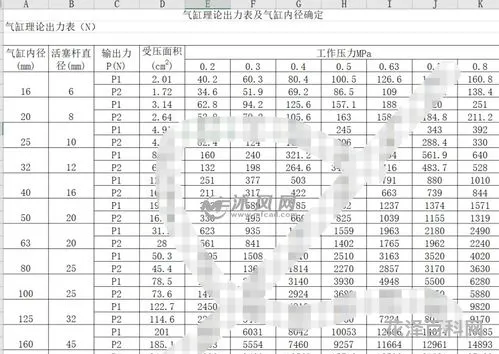

气缸耗气量对照表

某工厂有两台空压机,一台45KW,最大排气量是8.60m3/min;另一台37KW,公称容积流量是7.09m3/min。这两台空压机并联起来,工作压力设定为0.70MPa,采用一用一备的工作方式——平时只开一台,另一台停用。只有45KW的空压机仍然无法满足需求时,才会同时启用两台空压机。

由于三车间有5台DN50的气动隔膜泵,3台用于投料,2台用于出料。每次投料,隔膜泵工作40分钟左右,出料时,隔膜泵工作60分钟左右。每天最多生产3批产品。若在0.7MPa的气压下,每台的耗气量高达0.9m3/min。目前气压已降低到0.60MPa,三车间的忙时最大耗气量大约是2.4m3/min,闲时耗气量大概是0.2m3/min。

在最恶劣的情况下,即三车间与污水处理站都在同一时间处于忙时状态,整个工厂的耗气量大约是1.3+1.8+2.4+2.4+0.2=8.1m3/min,比较接近45KW空压机的最大排气量8.6m3/min。这就可以解释为何45KW空压机的流量有时候高达96%。

车间没有设置压缩空气的气压检测,气压降低后没能及时发现,导致设备不稳定后才把问题暴露出来,会影响正常生产。

同时,空压机的气压设定值由原来的0.70MPa,降低到0.61MPa。到达车间后,还有0.60MPa。损失的气压,由原来的0.05MPa,降低到只有0.01MPa。

气缸耗气量查询手册

针对问题3,在车间适当的位置增加气压报警器,实时监测压缩空气的压力值,当车间气压低于0.50MPa时,立刻报警。

正常来说,气缸的耗气量是很小的。为了比较准确而全面地掌握整个压缩空气系统,本人深入做了一些关于耗气量的调查。使用

当然,可能的情况下,最好的做法是使用电动隔膜泵代替气动隔膜泵,直接把电能转换为所需要的机械能,减少转换环节,能明显提高能源利用效率。

添加新评论